Contenido

3.Forma, tamaño y sección transversal de los bebederos

4.Bebederos turbulencias y poros.

5.Puntos calientes y cómo evitarlos

7.Cera pegajosa para pegar resinas 3D y objetos orgánicos

1.Introducción

En nuestra fundición de joyería Microfusión 925 trabajamos con el proceso de fundición al vacío tipo cera perdida. Nuestros clientes a menudo prefieren colocar sus propios bebederos o han encargado moldes y desean utilizar el bebedero de cera también para el metal. Por esta razón, publicamos este artículo en nuestro sitio web para orientar a los joyeros sobre las mejores prácticas en la colocación de los bebederos. Las dimensiones adecuadas, la forma y la ubicación del bebedero son de suma importancia para lograr una fundición perfecta de joyas en metales preciosos, evitando la aparición de poros, superficies rugosas y grietas.

2.Cantidad de bebederos

La cantidad de bebederos que se requieren para un modelo dependerá de su tamaño y de su nivel de detalle.

Para modelos más robustos y de diseño simple, como los anillos para hombre, suele ser suficiente con un único bebedero de gran tamaño. Sin embargo, en algunos casos, puede ser necesario añadir uno más. Por otro lado, en diseños más delicados, como los que incluyen alambre fino o filigrana, es común emplear varios bebederos, siendo tres una cantidad habitual. En el caso de piezas más grandes o complejas, diez o más bebederos. Aumentar el número de los bebederos incrementa la fiabilidad en el proceso de fundición, pero aumenta el tiempo invertido.

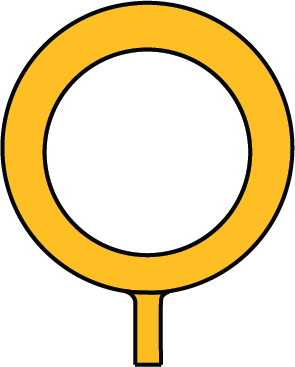

Cuando se emplean varios bebederos es importante que todos se unan en un solo punto, generalmente a unos 10-12 mm debajo del modelo.

En piezas más pequeñas con una forma uniforme, sin secciones más delgadas o más masivas, se puede utilizar un único bebedero. Sin embargo, este debe tener un grosor suficiente y la longitud adecuada para asegurar que el flujo de metal fundido sea el necesario tanto en cantidad como en calidad. El bebedero debe colocarse, si es posible, en la parte más gruesa de la pieza.

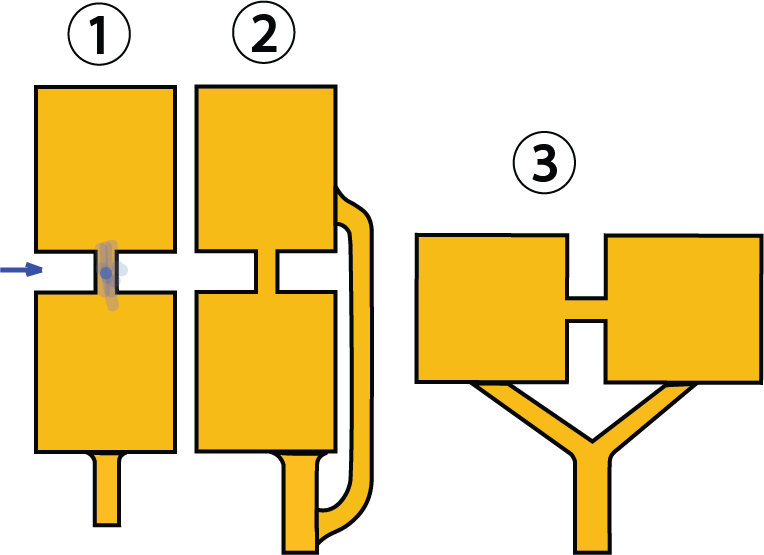

Las joyas que tienen partes más gruesas, especialmente aquellas con secciones gruesas separadas por áreas más finas, deben alimentarse con dos o más bebederos, como se observa en la imagen de arriba. Esto permitirá una distribución y termodinámica adecuada del metal, y evitará la formación de poros cavernosos debido a la contracción del metal.

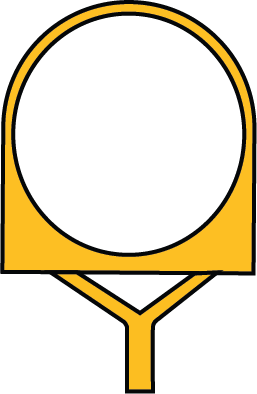

Los objetos de forma compleja, con múltiples brazos entrelazados, alambres, filigranas, redes, etc., pueden alimentarse mediante un bebedero en forma de marco, el cual debe conectarse a la joya en los puntos clave y en las secciones más gruesas. El marco debe ser significativamente más ancho que los bebederos de conexión para garantizar que el metal llegue a ellos con una temperatura suficientemente alta.

3.Forma, tamaño y sección transversal de los bebederos

La longitud del bebedero se determina según su grosor y el tamaño y espesor de la pieza. En términos generales, debe estar entre 10 y 20 cm, siendo preferible que sea más corto que demasiado largo. Los bebederos más largos podrían enfriarse y solidificarse antes de que la cavidad se llene completamente de metal. Los bebederos más gruesos pueden ser más largos que los más delgados.

Si el grosor del canal de alimentación (el bebedero) es demasiado delgado o largo en comparación con la pieza fundida, la temperatura del metal se reducirá al llegar a la pieza, lo que puede causar defectos como porosidades dendríticas.

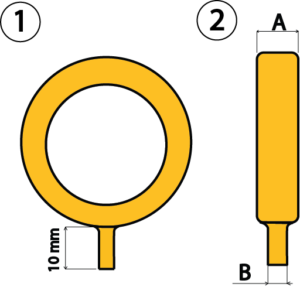

Por ejemplo (fig.2), en el caso de un anillo, el bebedero ideal debería tener un grosor equivalente al del brazo del anillo. Si consideramos el área de la sección transversal de la pieza como “A” y la del bebedero como “B”, el grosor del bebedero debería estar en un rango de relación A: B = 1:1 a 1:2/3. Dentro de este rango, la longitud del canal de alimentación debería ser aproximadamente 1 cm desde el bebedero principal.

A veces, los bebederos que son demasiado gruesos también pueden ser problemáticos, especialmente si son cortos. Esto puede provocar la aparición de grietas en el punto de conexión entre el bebedero y la joya.

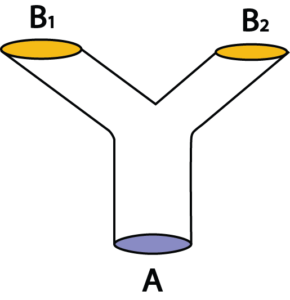

Cuando un bebedero debe ramificarse en dos o más sub-bebederos, la sección transversal А del bebedero principal debe ser aproximadamente igual a la suma de las secciones transversales B1 y B2 de las ramificaciones. Esto permitirá que el metal fundido fluya de manera suave y uniforme, sin cambios bruscos en la velocidad, evitando así la formación de turbulencias y la aparición de poros o problemas de alimentación en la pieza.

En general, la mejor forma para los bebederos es el cilindro, y siempre debemos intentar utilizar esta forma. Sin embargo, a veces la pieza que queremos alimentar es demasiado estrecha, y utilizar un bebedero demasiado delgado puede representar un riesgo.

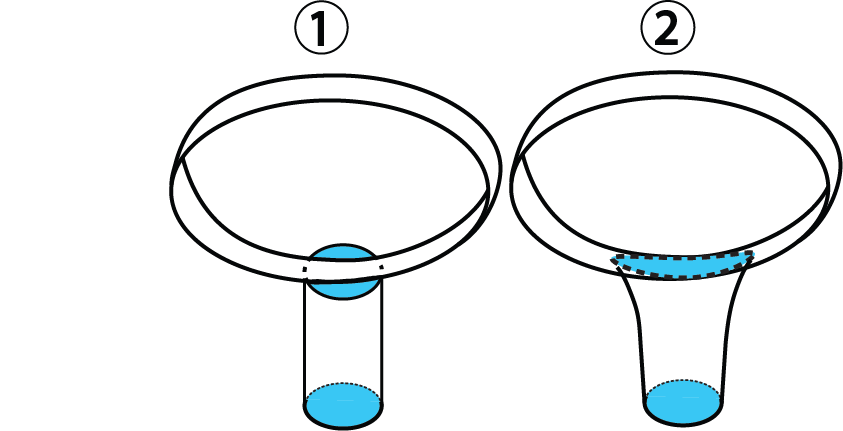

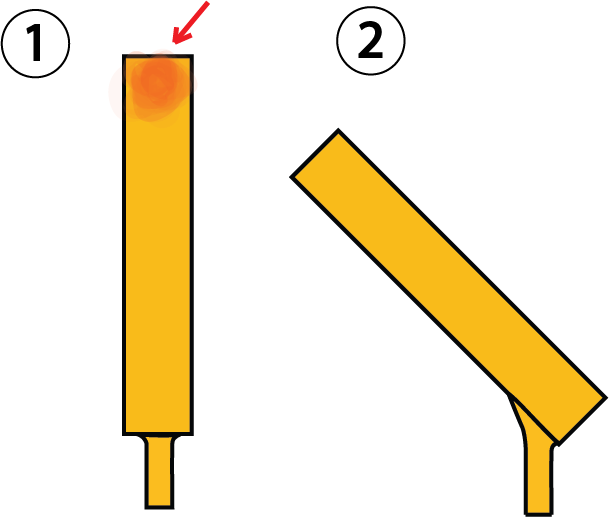

Al colocar el bebedero, debemos evitar la formación de diafragmas (puntos de estrechamiento brusco). Soldar un bebedero redondo a una pieza más delgada que el propio bebedero crea precisamente ese tipo de punto de estrechamiento (ver Fig. 1). Para evitar esto, podemos dar una forma ovalada a este extremo que vamos a soldar (ver Fig. 2). Esto asegurará un flujo más suave del metal fundido. Debemos esforzarnos por hacer que el área del óvalo sea igual al área del círculo. Además, un óvalo demasiado estrecho puede provocar un enfriamiento prematuro en esa zona.

4.Bebederos turbulencias y poros.

Existen dos tipos de flujo en los fluidos: laminar y turbulento. El flujo laminar ocurre cuando las partículas del fluido se desplazan en líneas rectas, paralelas a la dirección del flujo. En cambio, en el flujo turbulento, las partículas se mueven de manera caótica, aunque en conjunto avanzan en la dirección general del flujo. Esto suele ocurrir a velocidades más altas, con una mayor densidad y un menor nivel de viscosidad en el fluido. Los obstáculos en el camino del flujo también pueden provocar cambios locales en la presión y la velocidad, lo que genera turbulencias.

El penacho de una vela ordinaria pasa de flujo laminar a turbulento en esta fotografia de Gary Settles (fuente: https://es.wikipedia.org)

En el flujo turbulento, se forman diferentes zonas de alta y baja presión. Esto es particularmente importante en la fundición de metales utilizando la técnica de cera perdida, ya que la aparición de zonas de baja presión puede provocar la succión de gases a través de las paredes porosas del molde de yeso. Estos gases pueden quedar atrapados en la pieza final en forma de poros.

A continuación, analizaremos cómo los bebederos afectan el movimiento del metal fundido y cómo evitar la aparición de turbulencias locales.

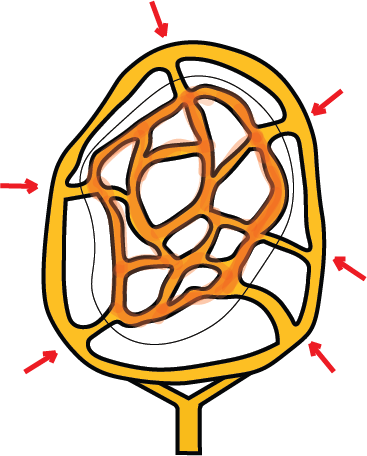

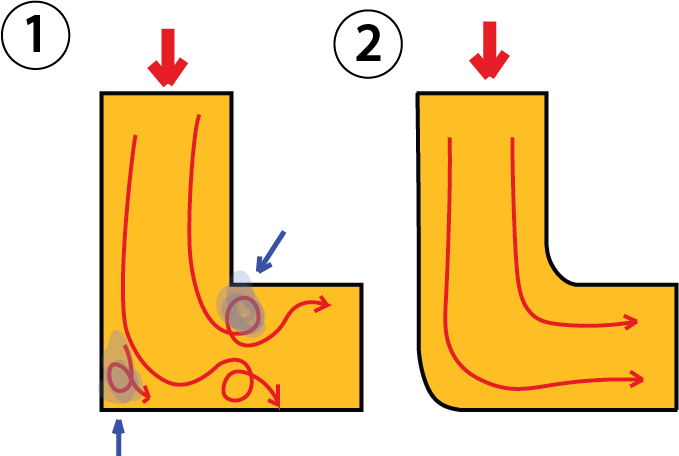

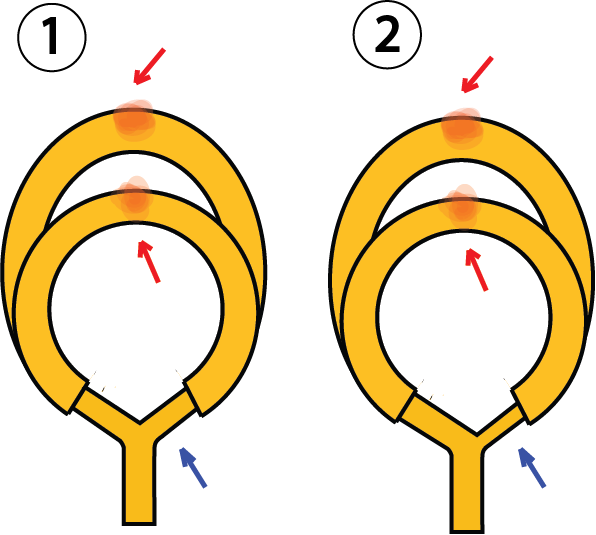

Cuando el metal fundido pasa por esquinas pronunciadas o cuando los fluidos deben cambiar bruscamente de dirección o volumen, existe la posibilidad de que se generen turbulencias. En la figura 1, podemos observar las zonas de baja presión que pueden provocar la succión de gases a través de las paredes de yeso, o la evaporación de gases del propio metal. Al diseñar las piezas de joyería y al colocar los bebederos, es importante buscar formas más suaves, sin ángulos pronunciados ni cambios bruscos de dirección, como se muestra en la figura 2.

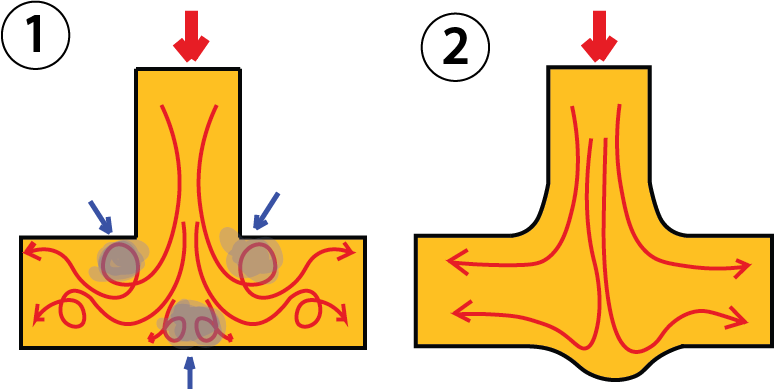

Se debe evitar fijar el bebedero de manera perpendicular a una superficie amplia, especialmente si tiene ángulos pronunciados, como se muestra en la figura 1. Siguiendo la lógica mencionada anteriormente, para evitar turbolencias al colocar los bebederos, es importante crear una transición suave hacia la pieza, ya sea mediante cera o en el programa 3D. Aún mejor es crear una protuberancia en el lado opuesto de la pieza (figura 2).

5.Puntos calientes y cómo evitarlos

Un punto caliente es una zona donde el metal fundido golpea directamente y daña la superficie del molde, o donde se acumula calor debido a la geometría de la pieza, lo que impide que la solidificación sea adecuada. Esto genera porosidades por contracción en las piezas fundidas.

A menudo, las restricciones de diseño o la necesidad de mantener medidas precisas impiden situar el bebedero en la posición ideal desde la perspectiva teórica de la fundición. Sin embargo, ser consciente de los posibles riesgos permite mejorar el diseño de la fundición. A continuación, se señalan algunas áreas donde suelen aparecer los puntos calientes que debes tener en cuenta. Un cambio brusco en la dirección también puede llevar al sobrecalentamiento en ciertos puntos, lo cual es otra razón para buscar formas más suaves. El sobrecalentamiento provoca un mayor coeficiente de contracción posteriormente, lo que puede causar la aparición de cavidades por contracción. Los puntos calientes también pueden formarse en otros casos.

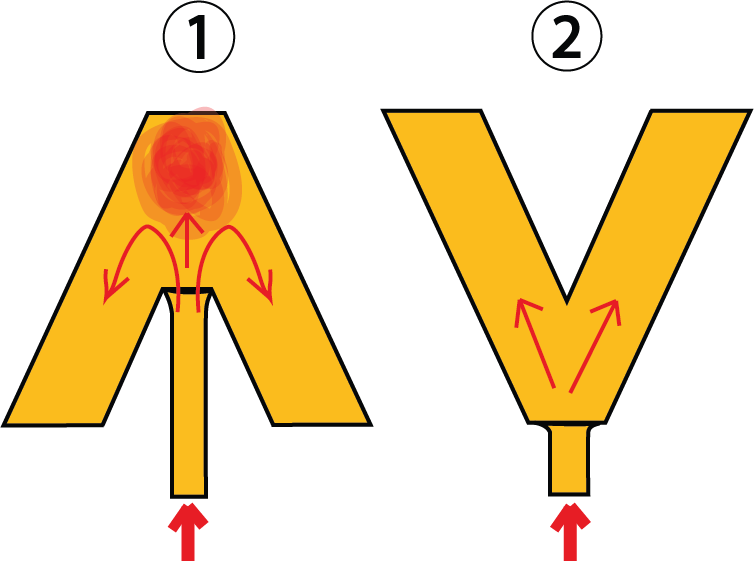

Cuando tenemos objetos de forma recta, no es recomendable colocar el bebedero paralelo al lado estrecho, como en la figura 1, ya que el metal se “dispara” directamente hacia el lado opuesto. Esto crea un punto caliente en el lado opuesto y existe el riesgo de que se formen cavidades de contracción debido al enfriamiento. Es mejor colocar el bebedero en ángulo (figura 2). Esto permite un avance uniforme del metal a lo largo del objeto.

Al colocar dos o más bebederos en objetos donde diferentes flujos de metal fundido se encontrarán, esto puede generar puntos calientes y turbulencias, especialmente si los dos flujos que se encuentran tienen la misma “fuerza” (figura 1). Para evitar esto, es mejor en estos casos colocar bebederos de diferentes diámetros (figura 2). De esta manera, nos aseguramos de obtener un buen llenado sin crear puntos calientes.

Siempre debemos esforzarnos por asegurar un flujo lineal del metal y evitar cambios bruscos en su dirección. Los ángulos agudos generan puntos calientes (figura 1), turbulencias y porosidades. Al colocar bebederos en piezas curvadas, deben situarse en el lado convexo y no en el lado cóncavo (figura 2). Además de asegurar un flujo suave del metal, esta disposición facilita el limado y pulido de los restos de los bebederos.

6.Colocación de los bebederos la solidificación el metal . Secciones gruesas y delgadas en un mismo modelo. Bebederos auxiliares.

En la fundición a la cera perdida, el molde de yeso está mucho más frío que el metal fundido. Debido a esto, el metal comienza a enfriarse tan pronto como entra en contacto con el yeso. En las zonas más estrechas, donde las paredes de la cavidad están más cerca entre sí, el metal se enfría mucho más rápido que en las zonas más voluminosas. Para asegurar un buen llenado y evitar que el metal se solidifique antes de completar la pieza, es necesario garantizar un flujo adecuado de metal a una temperatura suficientemente alta, con bebederos lo suficientemente gruesos y en cantidad adecuada, y un molde de yeso a la temperatura correcta. La cavidad debe llenarse completamente antes de que comience la solidificación. Sin embargo, es sumamente importante que esto ocurra de la manera correcta: desde los bordes, pasando por el centro, el bebedero del objeto y el bebedero central del árbol. Cuando el metal se solidifica en los bordes, se contrae. Por esta razón, las zonas cercanas al bebedero y el propio bebedero deben solidificarse al final, para permitir la entrada de más metal y compensar esa contracción. Para asegurar la solidificación correcta desde los bordes del objeto hacia el bebedero, debemos tener en cuenta varios aspectos:

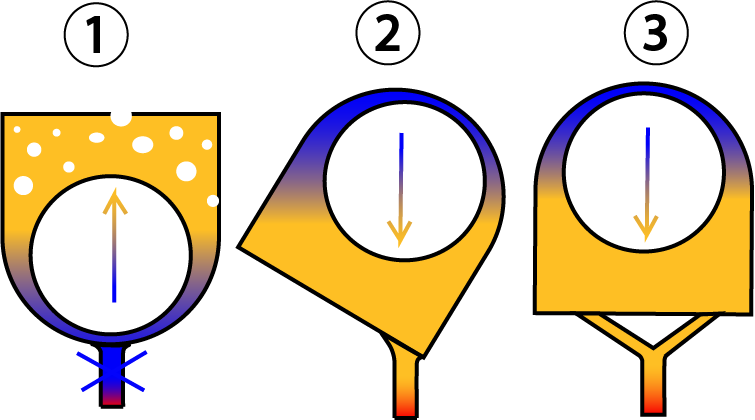

Los bebederos, siempre que sea posible, deben colocarse en las partes más gruesas de los modelos de cera o impresiones. Si colocamos el bebedero en una zona más estrecha (figura 1), existe el riesgo de que la zona alrededor de este se solidifique antes que otras partes del anillo. En este caso, cuando la parte más gruesa también comience a solidificarse y contraerse, se formarán porosidades debido a que no habrá metal compensatorio que pueda entrar a través del bebedero. En la figura 2, vemos la colocación correcta de un bebedero, que debe ser lo suficientemente grueso. Puede colocarse en el lateral o incluso en la parte interna del anillo en esa zona. Sería aún mejor colocar dos bebederos si el diseño lo permite, lo que asegurará un llenado más uniforme (figura 3).

Cuando tenemos diferentes zonas volumétricas de una pieza, separadas por áreas estrechas, es crucial alimentar cada zona volumétrica con un bebedero separado. En la figura 1 se muestra un ejemplo de una disposición incorrecta con un único bebedero. El metal no podrá fluir suficientemente rápido a través de la zona estrecha, coloreada en azul, y además, se solidificará antes que la parte superior masiva, bloqueando el acceso al metal compensador por contracción. Esto puede dar lugar a la formación de cavidades o poros.

Este riesgo se puede evitar con lo que se denomina un bebedero auxiliar (figura 2), el cual puede estar conectado al bebedero principal o al árbol central. Al colocar un bebedero auxiliar conectado al principal, se debe tener en cuenta la regla mencionada sobre la suma de secciones transversales. Además, los bebederos auxiliares a menudo deben ser más largos que los habituales de 1-2 cm, lo cual debe compensarse con un grosor adecuado. Se deben evitar ángulos agudos y cambios bruscos en la dirección del flujo del metal, tanto en el bebedero principal como en los auxiliares.

Otra opción es conectar las zonas gruesas las ceras o los impresiones con dos bebederos equivalentes, lo que evita el uso de bebederos auxiliares excesivamente largos. También se debe considerar la disposición de las ceras sobre el árbol y en los cilindros, y el espacio que ocuparán en las diferentes posiciones.

7.Cera pegajosa para pegar resinas 3D y objetos orgánicos

Cuando necesitamos fijar un bebedero de cera a una impresión 3D o a otro objeto orgánico, es posible que tengamos problemas de adhesión. Los bebederos a menudo se despegan de inmediato, o peor aún, cuando los árboles se sumergen en el yeso para moldear y son tratados con vibración para eliminar las burbujas de aire. En este segundo caso, la pieza no se fundirá correctamente y, además, puede afectar negativamente al resto del árbol dentro del molde. Una buena forma de prevenir esto es utilizar cera pegajosa. Este es un producto que se puede encontrar en tiendas especializadas en materiales de joyería y ortodoncia, o bien, podemos prepararlo nosotros mismos. Para hacerlo, debemos derretir al baño maría un 30-50% de resina de pino de alta calidad con un 50-70% de cera de abejas natural. El producto resultante puede almacenarse en una cajita y usarse cuando sea necesario. Aplicamos una capa delgada de cera pegajosa con un soldador o espátula caliente sobre las superficies donde vamos a soldar nuestros bebederos. Esto hará que la unión sea más firme y segura. Este mismo producto también se puede utilizar para pegar y corregir roturas o imperfecciones en impresiones 3D u otros objetos orgánicos.

Muy util este articulo.

Jaja, gracias. A mi me costaba mucho recoger toda esta informacion.